W dzisiejszym dynamicznym świecie, gdzie wytrzymałość i wydajność są kluczowymi parametrami jakości, procesy hartowania mają znaczący wpływ na przemysł metalurgiczny. Przyjrzyjmy się bliżej dwóm technikom hartowania: hartowaniu indukcyjnemu i hartowaniu laserowemu – poznajmy różnice, podobieństwa oraz zalety tych metod, które umożliwiają tworzenie niezwykle trwałych elementów, niezbędnych dla wielu dziedzin przemysłu.

Czym jest hartowanie indukcyjne i do czego jest wykorzystywane?

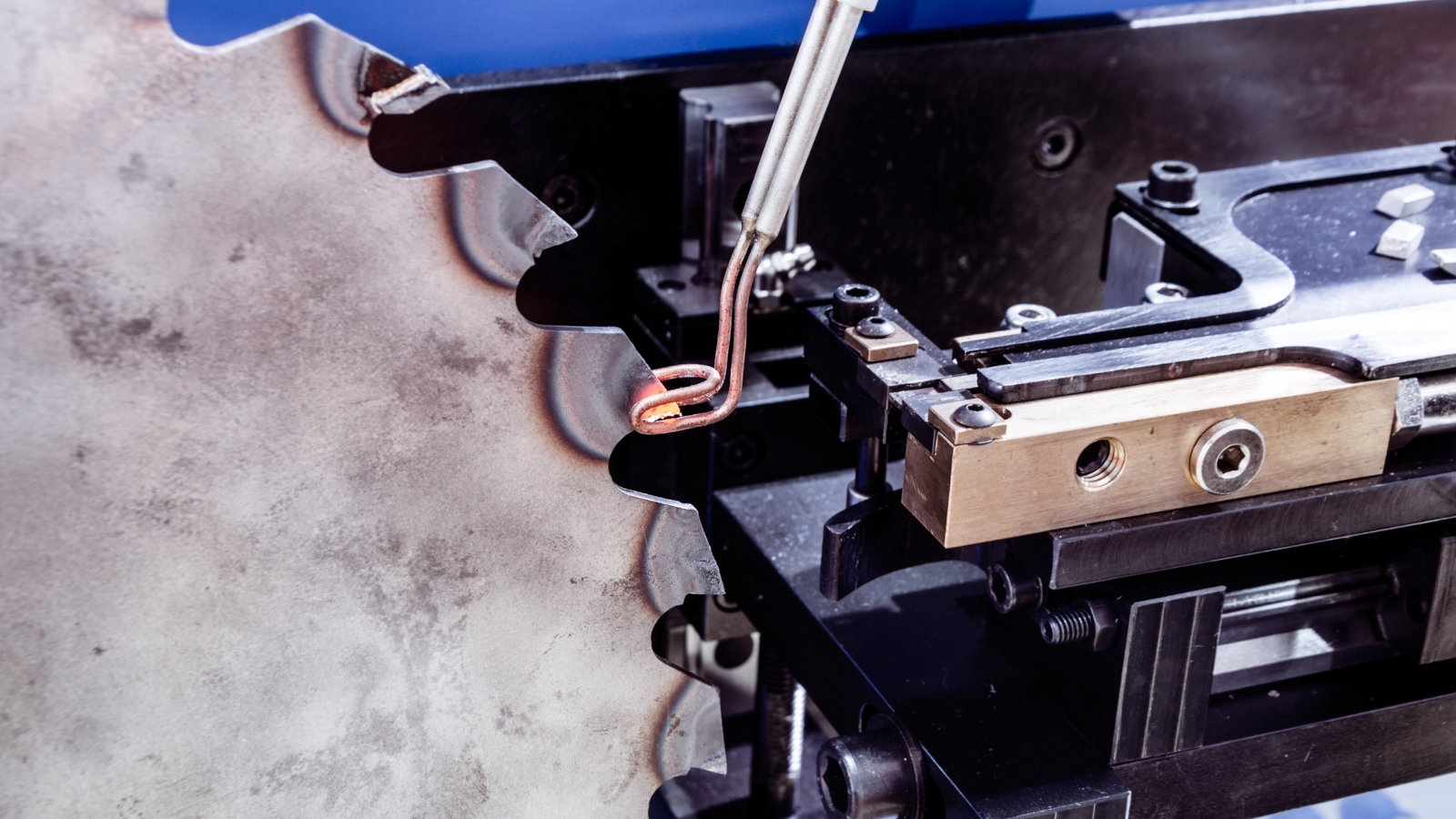

Hartowanie indukcyjne to zaawansowany proces obróbki termicznej, który wykorzystuje zjawisko indukcji elektromagnetycznej do wzmacniania powierzchni metalowych elementów. W tej technice, cewka indukcyjna, przez którą płynie prąd elektryczny zmienny, generuje wirujący prąd elektryczny w obrabianym elemencie. Efektem tego jest szybkie i kontrolowane nagrzewanie powierzchni materiału do bardzo wysokiej temperatury.

Po osiągnięciu odpowiedniej temperatury, element jest szybko ochładzany, co prowadzi do szybkiej zmiany struktury wewnętrznej materiału. Powstałe nowe struktury, takie jak martenzyt, znacznie zwiększają twardość powierzchni, co sprawia, że elementy stają się bardziej wytrzymałe, odporne na ścieranie i uszkodzenia mechaniczne.

Jest to metoda szeroko wykorzystywana w przemyśle metalurgicznym do wzmacniania elementów, które są poddawane intensywnemu tarciu lub zużyciu. Znajduje zastosowanie w wielu branżach, takich jak produkcja narzędzi, maszyn, łożysk, przekładni, a także w motoryzacji i przemyśle lotniczym.

Czym można hartować stal?

Dla szybkiego i kontrolowanego nagrzewania powierzchni materiału do bardzo wysokiej temperatury wykorzystuje się hartownicę indukcyjną. Hartownica indukcyjna jest urządzeniem zawierającym cewki indukcyjne i odpowiednie układy elektroniczne, które generują pole elektromagnetyczne, prowadząc do indukcji prądu elektrycznego w obrabianym elemencie. Ta technologia umożliwia wydajne i precyzyjne nagrzewanie wybranych obszarów materiału, co pozwala na osiągnięcie odpowiedniej twardości i wytrzymałości powierzchni.

W przypadku hartowania laserowego, główne narzędzie to oczywiście laser. Wiązka lasera odpowiada za nagrzanie powierzchni, na styku której powstaje różnica temperatur. W wyniku przemiany austenitycznej powstaje szczelina wycięta przez laser. Obszar, który przestaje być oświetlany przez promień lasera, ochładza się samoistnie. Ta zmiana struktury powoduje, że staje się bardzo twarda i nie powraca do swojej pierwotnej formy.

Czym jest hartowanie laserowe i do czego jest wykorzystywane?

Hartowanie laserowe to zaawansowana technika obróbki materiałów, która wykorzystuje intensywną wiązkę lasera do precyzyjnego nagrzewania powierzchni. Podczas tego procesu, energia lasera skupia się na wybranym obszarze, gdzie powstaje różnica temperatury. Ten punkt styku przechodzi przez przemianę austenityczną, a promień lasera wycina szczelinę. Kiedy lasera przestaje padać na powierzchnię, ta część samoistnie się schładza. Wynikająca z tego zmiana struktury materiału powoduje, że staje się on niezwykle twardy.

Dzięki swojej elastyczności, hartowanie laserowe znajduje zastosowanie w wielu branżach przemysłu, takich jak produkcja narzędzi, części maszyn, a także w przemyśle lotniczym i motoryzacyjnym. Proces ten pozwala na tworzenie elementów o doskonałej twardości, które cechują się nie tylko wysoką wytrzymałością, ale także doskonałą precyzją wymiarową.

Hartowanie indukcyjne a laserowe – poznaj różnice

Pomimo tego, że obie te techniki mają na celu wzmocnienie materiałów i zwiększenie ich trwałości, istnieją istotne różnice między metodami hartowania. Najważniejszymi różnicami są:

- Sposób działania – w hartowaniu indukcyjnym nagrzewanie odbywa się przez indukcję prądu elektrycznego w materiale za pomocą cewek indukcyjnych, a w hartowaniu laserowym używa się wiązki lasera, która precyzyjnie nagrzewa wybrany obszar materiału.

- Głębokość nagrzewania – w hartowaniu indukcyjnym głębokość penetracji ciepła zależy od różnych czynników, jak częstotliwość i moc, wpływając tym samym na pożądaną twardość. W hartowaniu laserowym kontrola głębokości nagrzewania pozwala na bardziej jednolitą twardość powierzchni.

Hartowanie indukcyjne jest często stosowane do wzmacniania powierzchni dużych, masywnych elementów o ograniczonym kształcie, gdzie generowanie wirującego prądu elektrycznego jest bardziej efektywne. Z kolei hartowanie laserowe jest bardziej wszechstronne i może być stosowane do obróbki różnych kształtów i geometrii elementów, co czyni go bardziej odpowiednim do precyzyjnych i złożonych aplikacji.

Obie metody posiadają swoje niezwykłe właściwości i plusy, które mogą być używane w różnych obszarach, otwierając tym samym nowe możliwości dla przyszłych technologii oraz produkcji materiałów.

Na zlecenie Metikam Sp. z o.o.